Die energieintensiven Schritte bei der Zementerzeugung sind der Mahlprozess der Ausgangsrohstoffe (Rohmehl) sowie der darauffolgende Brennprozess (Sinterung) zur Klinkerherstellung. Bisher ging man in der Zementindustrie davon aus, dass sehr fein gemahlene Rohmehlmischungen zu einer höheren Zementqualität führen. Prinzipiell könnte eine hohe Energieersparnis erzielt werden, wenn die Zementrohstoffe nur grob gemahlen werden. Daher wurde im Rahmen des Forschungsvorhabens geklärt, ob prinzipiell die Reaktionsfähigkeit des groben Mahlguts für die Klinkerherstellung ausreichend ist oder ob zur Erreichung der gleichen Klinkerqualität eine Erhöhung der Brenntemperatur erforderlich ist.

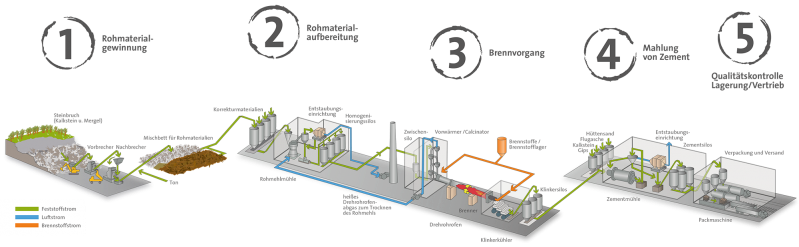

Prozessablauf Zementherstellung:

Zur Klärung des Einflusses des Mahlungsgrades der Rohmehle sowie der Brenntemperaturen zur Klinkerherstellung erfolgte die Simulation des Produktionsprozesses im Labormaßstab. Dabei wurden von drei verschiedenen Rohmehltypen jeweils ein fein und ein grob gemahlenes Rohmehl herangezogen, chemische und morphologische Untersuchungen durchgeführt und die Ergebnisse gegenübergestellt. Die chemisch/morphologischen Charakteristika konnten mittels Partikelmessung und Raman-Spektroskopie erfasst werden. Mit diesen Messungen konnte die Partikelgrößenverteilung des ganzen Rohmehls, aber auch einzelner Komponenten dargestellt werden. Mit Ausnahme von SiO2, welches aufgrund seiner höheren Härte durch gröberes Mahlen Unterschiede in der Partikelgrößenverteilung zeigt, ist bei den anderen Rohstoffen keine wesentliche Änderung in der Partikelverteilung von feinen bzw. groben Rohmehlen festzustellen. Nach der Rohmehlanalyse folgte die Vorcalcinierung (Teil des Brennprozesses) bei drei unterschiedlichen Temperaturen (800, 850 und 900 °C) und einer Haltezeit von 15 Minuten.  Freikalkgehalt

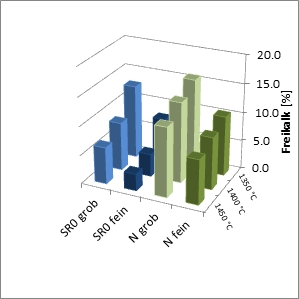

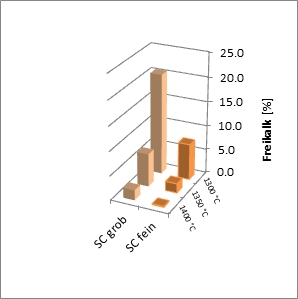

Freikalkgehalt

Das Ergebnis veranschaulicht eine eindeutige Verringerung des CO2-Gehalts mit steigender Vorcalcinierungstemperatur bei allen drei Rohmehltypen mit je zwei Mahlgraden, wobei der Mahlungsgrad hierbei eine untergeordnete Rolle bezüglich der Dissoziation spielt.Anschließend erfolgte der Brennvorgang der Rohmehle bei drei maximalen Sintertemperaturen (1350, 1400 und 1450 °C bei N- und SR0-Rohmehl und um jeweils 50 °C geringere Temperaturen bei SC-Rohmehl).

Der Freikalkgehalt nimmt mit steigender Sintertemperatur bei allen drei Klinkersorten, sowohl bei feiner als auch grober Rohmehlmahlung, ab. Der Freikalkgehalt beim groben Rohmehl ist jedoch stets etwas höher als beim feinen. Mit höheren Sinterungstemperaturen ergeben sich mehr Alitphasen, weniger Belitphasen und weniger Freikalkphasen. Der abnehmende Freikalkgehalt weist auf einen vollständigeren Brand hin, was bei erhöhten Temperaturen auch zu erwarten ist.

Die im Rahmen dieses Projektes gewonnenen Erkenntnisse liefern die Grundlage für eine noch energieeffizientere Zementherstellung durch Verwendung von gröber gemahlenen Rohstoffen. Durch die Variation der Herstellungsparameter kann der Ablauf der Klinkerphasenbildung sehr gut erkannt werden. Es wird damit Interessierten die Möglichkeit gegeben, die hier gewonnenen Erkenntnisse auf ihre Zemente und Herstellungsprozesse umzulegen und wirtschaftliche Überlegungen anzustellen, wie z. B. "Ist durch den Einsatz von grob gemahlenem Rohmehl und einer leichten Verlängerung der Brenndauer eine Energieeinsparung erzielbar?"

Falls sie an diesem Thema interessiert sind, können sie gerne gegen einen Druckkostenbeitrag den Gesamtbericht dieses Forschungsvorhabens beziehen. Anfragen bitte an office@smartminerals.at richten.

DI Sabrina Schrotshamer, DI Dr. Martin Peyerl, Smart Minerals GmbH